СИСТЕМА АВТОМАТИЗАЦИИ ОБЪЕКТОВ ОАО «УЛЬЯНОВСКНЕФТЬ» НА БАЗЕ MasterSCADA

А.М. Подлесный (ООО “ИнСАТ”)

Ю.С. Хальзов (ОАО “Ульяновскнефть”)

Автоматизация объектов нефтегазовой отрасли является одной из самых сложных и ответственных задач проектирования из-за высоких требований к времени реакции и точности обработки параметров. В ОАО “Ульяновскнефть”, как и в нефтегазовой отрасли в целом, для технологических процессов добычи, транспорта и подготовки нефти и газа характерна значительная рассредоточенность объектов по площадям (фонд добывающих скважин, система ППД, автоматизированные замерные установки различного класса, ДНС, УПСВ и т.д.). С целью создания единой сети диспетчерского управления для сбора, отображения и архивирования данных с распределённых объектов были сформированы критерии выбора SCADA-системы. Одним из критериев выбора SCADA-пакета являлась принадлежность разработчика к числу отечественных вендоров и, как следствие, русскоязычный интерфейс и документация, оперативность при работе со службой технической поддержки и простота обновления системы.

Помимо этого, SCADA-система должна была обладать открытой и гибкой платформой разработки проектов, поддерживать широкий спектр контроллеров управления, иметь полноценную систему резервирования серверов и обеспечивать легкость интеграции со сторонним программным обеспечением. Немаловажным критерием была стоимость данной системы. В результате анализа рынка SCADA-систем на соответствие всем указанным критериям ОАО “Ульяновскнефть” выбрало программный продукт компании ООО “ИнСАТ” – систему СКАДА. На данном программном обеспечении была создана система управления технологической цепочкой добычи и подготовки нефти от скважин до установки подготовки нефти (УПН). Система управления куста скважин охватывает следующие технологические сооружения:

• приустьевые площадки добывающих и нагнетательных скважин;

• замерные установки;

• блоки подачи реагентов-деэмульгаторов и ингибиторов;

• блоки закачки воды в нагнетательные скважины;

• станции управления насосами ЭЦН и ШГН;

• емкости-сборники и технологические трубопроводы.

В систему автоматики на месторождениях входят датчики давления, установленные на трубопроводах, датчики уровня дренажных емкостей и колодцев, а также система оповещения о загазованности на устьях скважин и рабочих площадках месторождений. Типовая автоматизированная скважина представлена на рисунке 1.

Рис. 1. Автоматизированная скважина

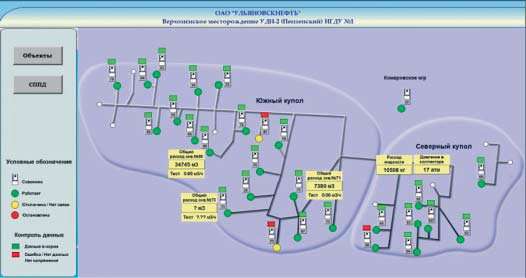

Также на месторождениях предусмотрена система поддержания пластового давления (ППД) с целью увеличения темпа отбора нефти из залежи и повышения ее нефтеотдачи. В качестве контроллеров сбора информации с полевого оборудования и обработки данных со вторичных приборов на кустах скважин применены контроллеры ISP DAS Winpac-8841 и ОВЕН 304 с исполнительной softlogic-системой MasterPLC, позволяющей запрограммировать логику работы данных устройств на одном из языков стандарта МЭК 61131-3. Информация с каждого контроллера куста скважин после обработки отправляется в центральную инженерно-технологическую службу (ЦИТС) (рис. 2).

Рис. 2. Пример мнемосхемы оператора ЦИТС

Добытая водогазонефтяная эмульсия под устьевым давлением скважин поступает на автоматизированную групповую замерную установку (АГЗУ), где осуществляется автоматическое измерение массовых расходов сепарированной жидкости (сырой нефти) и объемного расхода попутного свободного газа. Работу погружного оборудования контролируют станции управления ЭЦН (рис. 3) и ШГН (рис. 4).

Рис. 3. Пример системы контроля параметров скважины, оборудованной ЭЦН

Рис. 4. Пример системы контроля параметров скважины, оборудованной ПШГН

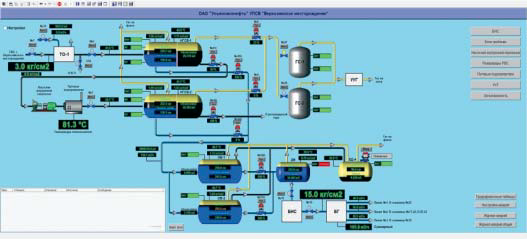

Далее по технологическим трубопроводам сырая нефть поступает на установки подготовки нефти. Автоматизированная система УПСВ среднего и верхнего уровней (рис. 5) служит для управления оборудованием, отображения, контролирования, архивирования технологических параметров и величин, сигнализации аварийных ситуаций, формирования и архивирования отчетной и приемо-сдаточной документации. АСУ УПСВ среднего и верхнего уровней включает в себя:

• шкафы вторичных приборов (3 шт.) с установленными в них вторичными приборами средств измерений, исполнительными механизмами и вспомогательными устройствами;

• шкаф промышленного контроллера, включающий в себя контроллер, блоки искро- и взрывозащиты, промежуточные реле, блоки питания и т.п.;

• шкаф серверов, включающий в себя промышленные компьютеры (основной и ре- зервный), устройства сопряжения с объектами, шлюзы передачи данных, KVM- удлинители и т.п.;

• рабочее место оператора (основное и резервное), а также рабочее место начальника установки.

Рис. 5. Пример мнемосхемы АСУ УПСВ

Система управления построена на базе программируемого контроллера WAGO с подключенными к нему вторичными приборами и исполнительными механизмами. Связь контроллера с приборами и оборудованием осуществляется как по физическим (аналоговые и дискретные сигналы), так и по информационным (ModBus RTU, ModBus TCP) каналам. Далее данные передаются в SCADA-систему через ОРС-сервер по протоколу OPC DA. Программный комплекс АРМ-оператора обеспечивает двусторонний обмен данными между системой визуализации (верхним уровнем) и контроллером. Система позволяет диспетчерам контролировать технологический процесс, основываясь на информации, отображаемой на мнемосхемах. Кроме того, архивные и текущие данные используются для построения аналитических отчётов и трендов с уведомлением персонала о предаварийных и аварийных ситуациях, что позволяет принимать своевременные решения для их устранения.

Доступ к системе защищён от вмешательства извне, в том числе и за счёт разграничения прав доступа персонала вплоть до уровня отдельного документа. Таким образом, разработанный в MasterSCADA проект представляет собой информационно-управляющую систему, обеспечивающую автоматическую работу оборудования и поддержание технологического процесса в заданных режимах. Все узлы системы работают как в автоматическом, так и в ручном режиме. Система обеспечивает персонал оперативной и достоверной информацией о состоянии объекта, режимах работы, предаварийных и аварийных событиях. Объём проекта верхнего уровня составляет около 4500 внутренних и 800 внешних переменных. Применение программных продуктов MasterSCADA и MasterPLC позволило существенно сократить время программирования задач среднего и верхнего уровня за счет единой среды разработки MasterSCADA.