СИСТЕМЫ УПРАВЛЕНИЯ ТРАНСПОРТИРОВКОЙ СЫПУЧИХ МАТЕРИАЛОВ

В. Конкин (Лаборатория системной интеграции)

Системы управления транспортировкой сыпучих материалов Системы транспортировки сыпучих материалов (транспортные системы) – основа технологических процессов множества производств. Это заводы железобетонных изделий, литейные производства, горнообогатительные комбинаты, мукомольни, силосные хранилища, комбикормовые производства и др. В различных сферах народного хозяйства транспортные системы выполняют одну и ту же задачу – перемещение материалов по заданным оператором путям: разгрузка с автомобильного или железнодорожного транспорта в бункера временного хранения, перемещение материалов по запросам производственных участков, отгрузка материалов. Транспортные системы, кроме того, вплотную связаны с приготовлением многокомпонентных смесей и организацией специальных систем – например, термической и химической обработки или производственной вентиляции.

Система управления таким процессом должна предоставить возможность оператору задавать маршруты перемещения материалов и осуществлять указанное перемещение.

Традиционный набор исполнительных механизмов транспортной системы – конвейеры (ленточные, цепные, пневмонические), шнеки, элеваторы, затворы, распределительные плиты, запорные и многоходовые клапаны, кроме того, могут быть дробилки/мельницы, магнитные сепараторы, вибрационные желобы и вентиляторы.

Оператор задает, какие материалы, откуда и куда, в каком количестве и когда надо переместить, определяя таким образом маршрут. Система управления должна уметь:

• подготовить этот маршрут: перевести клапаны и распределительные плиты в положения в соответствии с маршрутом, запустить перемещающие исполнительные механизмы в последовательности, строго определенной технологическим процессом;

• реализовать функции противоаварийной защиты: например, при аварийной остановке ленты в середине маршрута система управления должна остановить все ленты и элеваторы, стоящие в маршруте до нее, чтобы аварийную ленту не завалило перемещаемыми материалами и не потребовалось привлекать к раскопкам добровольцев с лопатами;

• контролировать правильность задания оператором путей перемещения, например, если хранилище предназначено только для определенного типа материалов, система управления не должна давать возможность оператору разгрузить в него любые другие;

• иметь гибкую систему настройки, позволяющую задавать соответствие материалов хранилищам;

• при необходимости многокомпонентного дозирования организовывать набор компонентов, согласно соответствующим адаптируемым технологическим рецептам.

Постановка задачи

Автору посчастливилось участвовать в модернизации систем управления нескольких транспортных систем. В статье коснемся двух последних внедрений: управления отделением приготовления формовочной смеси литейного цеха завода “Алнас” в Татарстане и управления транспортно-сырьевым цехом (ТСЦ) комбината ЖБИ 211 в Ленинградской области.

Обычно, действующие транспортные системы уже имеют определенную степень автоматизации, но технические средства 20-летней давности этих систем требовали замены. За это время изменились и техническая база, и представления об эстетике и эргономике систем управления. Используемые контроллеры больше не поддерживались производителем. Кроме того, требовалось включение системы управления в общую систему диспетчеризации предприятия.

Модернизация подразумевала замену контроллеров, замену или ввод новых АРМ операторов, изменение алгоритмов управления для подключения нового технологического оборудования. Во время работы выявились некоторые особенности транспортных систем, с точки зрения модернизации их систем управления.

Транспортные системы выполняют важную роль в обеспечении технологического процесса производства в целом. Например, ТСЦ КЖБИ обеспечивает доставку инертных и вяжущих материалов на все производственные линии комбината. Остановка ТСЦ парализует работу всех производств. Поэтому любые работы по модернизации систем управления должны проводиться в максимально сжатые сроки, а лучше вообще без остановки производства. Обычно, транспортные системы не работают в непрерывном режиме, или существуют производственные “окна”, во время которых система не работает. Поэтому для перехода от старой системы управления к новой и отладки модернизированной системы используются короткие промежутки в работе, обеденные перерывы и перерывы между сменами операторов. Нужно было разработать новые технические решения и регламенты для быстрого переключения со старой системы управления на новую. Такие решения были найдены, и благодаря этому удалось с успехом заменить обе системы управления “на ходу”.

При выборе технических средств проектируемой системы управления и в первую очередь контроллеров желание заказчика часто становится единственным критерием. И это понятно, заказчику потом необходимо обслуживать систему, закупать ЗИП.

Транспортные системы здесь не исключение, и работы по модернизации систем управления проводились автором с использованием различных контроллеров. К счастью, в отношении программного обеспечения интегратор имеет большую свободу выбора. Специфика объекта требовала выбора SCADA-системы, способной работать с любым контроллерным оборудованием. Немаловажными были вопрос трудоемкости разработки проекта, возможности тиражирования накопленного опыта, открытость системы, простота интеграции с “верхними” системами управления предприятия в целом. Имевшийся опыт работы с различными SCADA привел автора к однозначному предпочтению пакета программ MasterSCADA производства компании “ИнСАТ”. Выбор оказался удачным, MasterSCADA оправдала наши ожидания. Удалось легко адаптировать наработки из предыдущих проектов в новых системах, без проблем стыковаться с используемыми контроллерами через OPC-серверы, удовлетворить всем требованиям заказчика по организации комфортной работы операторов, безопасности и интеграции с верхним уровнем.

Смесеприготовительное отделение литейного цеха

На этом участке производства приготавливается формовочная смесь для отлива заготовок. Формовочная смесь состоит из “горелой земли” (использованной ранее формовочной смеси) и добавок: песка, бентонита, угля и воды в заданных пропорциях. Приготовленная смесь подается на линии литья, а после использования с линий “горелая земля” возвращается в бункеры временного хранения. Добавки сгружаются с автомобильного транспорта в бункеры временного хранения с помощью пневматических пушек.

АСУТП приготовления формовочной земли осуществляет управление и контроль 15 конвейерами, элеватором, 8 шнеками, 5 весовыми дозаторами, вентиляцией, пневматическими пушками и другими исполнительными механизмами.

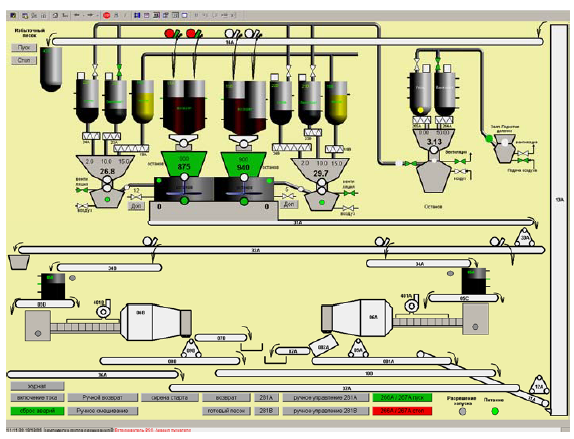

Для реализации системы управления было использовано оборудование Siemens (контроллер Simatic S7-300, весовые модули SIWAREX, блоки расширения IM360 и IM361 с модулями ввода/вывода SM 322 и SM 321) и SCADA-система MasterSCADA. Кроме АРМ оператора-земледела для задания параметров смеси используется панель Simatic OP270. Связь между контроллером, АРМ и панелью осуществляется с помощью полевой шины Profibus-DP. АРМ подключается к шине через коммуникационный процессор Siemens CP-5611. Для связи MasterSCADA и контроллера используется Simatic.NET OPC-сервер. Для быстрого переключения между старой и новой системой управления были разработаны и изготовлены специализированные переходные платы. При переходе на новую систему управления платы устанавливались на место плат ввода/вывода старого контроллера, и через них внешние сигналы заводились на входы нового контролера. При необходимости переходные платы убирались, и возвращались на место старые платы ввода/вывода. Переключение между системами занимало 15 мин. Таким образом, за несколько переключений, каждое из которых не превышало 2 часа, были проверены и отлажены все функции, обучены операторы. Простои производства были предельно минимизированы. Транспортно-сырьевой цех комбината ЖБИ Транспортно-сырьевой цех (ТСЦ) (рис. 1) осуществляет разгрузку инертных (песок, щебень, декоративная каменная крошка) и вяжущих (цемент, известь) материалов с железнодорожного и автомобильного транспорта, перемещение в силосы и бункеры временного хранения и доставку материалов по запросам в производственные цеха комбината.

Рис.1

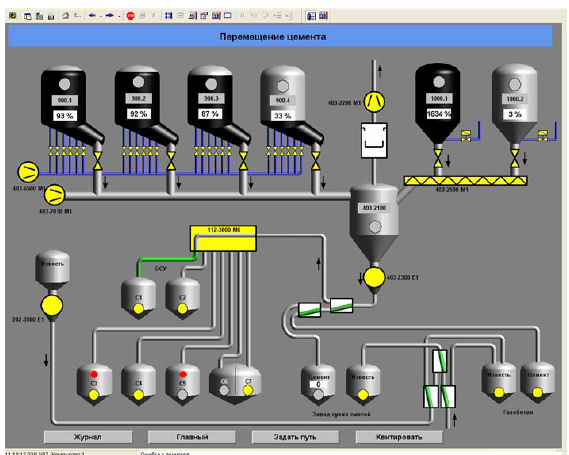

Для транспортировки используются 15 ленточных и 5 пневматических конвейеров, 3 ленточных элеватора, 6 шнеков, дробилка, 40 вибрационных желобов, 2 многоходовых клапана. АСУТП ТСЦ (рис. 2) осуществляет управление основным транспортным оборудованием и вспомогательными механизмами (компрессорами, вентиляцией и т.п.).

Рис.2

Система управления состоит из 2 контроллеров OMRON CS1H-H (один управляет разгрузкой и перемещением инертных материалов, другой – вяжущих), АРМ оператора на базе PC с MasterSCADA (2500 точек ввода/вывода) и аналогичного АРМ инженера. Для обмена данными между MasterSCADA и контроллерами применяется OMRON OPC Server. АРМ оператора используется для задания потоков перемещения материалов, а АРМ инженера служит для удаленного контроля за состоянием механизмов и агрегатов сотрудниками инженерной службы. В качестве сетевых компонентов используются сеть Ethernet, сеть RS-485 и преобразователи сетевых интерфейсов фирмы MOXA.

В решении проблемы оперативного переключения между существующей и новой системой управления выручил конструктив контроллеров Omron. Оказалось, что по назначению контактов внешние клеммные колодки новых контроллеров точно соответствуют тем, которые были установлены на старых и давно снятых с производства контроллерах.

Переключение между системами управления сводилось к перестановке внешних колодок с одного контроллера на другой и занимало 5 мин. Суммарные простои при переходе от одной системы к другой оказались еще меньше. Немаловажную роль в этом сыграли отладочные возможности SCADA, которая позволяет провести полную отладку проекта “на столе”, а разворачивание на целевой сети произвести без настроек на сетевые адреса и имена компьютеров.

Выводы

В результате внедрения систем отработана технология и проектные решения реализации типовых современных АСУТП транспортировки сыпучих материалов по управляемым маршрутам на действующих производствах. Несмотря на сложность, такая система внедряется с использованием любых контроллеров, предпочитаемых заказчиком. Пуск системы может быть произведен в сжатые сроки и без остановки производства благодаря применению недорогих аппаратных решений, обеспечивающих переключение между старой и новой системой в момент пуско-наладки при опоре на программный комплекс MasterSCADA, предоставляющий возможности предварительной комплексной отладки и существенно облегчающий тиражирование проектных решений.

Подробности на http:// /news

Владимир Конкин – Лаборатория системной интеграции.

Телефон (921) 973-38-21

E-mail: vladimir.konkin@gmail.com