MasterSCADA КАК СРЕДСТВО ЛИЧНОЙ ГИГИЕНЫ

А.В. Чичаев, Н.П. Яковлев (ООО “Передовые комплексные системы”)

Чистота – залог здоровья!

Качество продукции напрямую зависит от степени автоматизации производства!

Если с первой из заповедей, вынесенных в эпиграф, никто не спорит, то вторую зачастую игнорируют. В этой статье авторы попробуют убедить читателя, что существуют ситуации, когда эти постулаты можно логически объединить: здоровье зависит от чистоты, чистота – от качества гигиенической продукции, которая, в свою очередь, зависит от степени автоматизации производства, следовательно, в соответствии с курсом логики, здоровье зависит от степени автоматизации производства. Наше с вами здоровье.

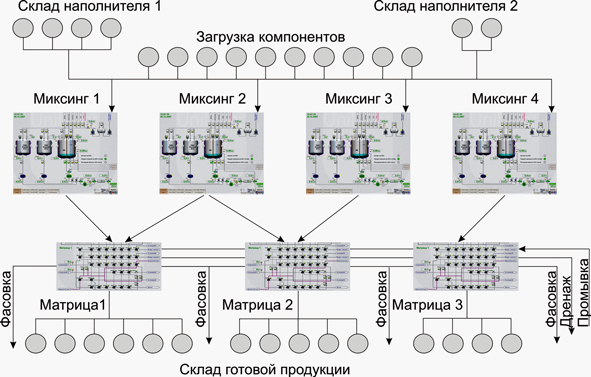

Исторически так сложилось, что производство шампуней на фабрике “Северное сияние” (ныне принадлежит корпорации Unilever) создавалось и развивалось в несколько этапов по мере увеличения мощностей и внедрения новых технологий. Как следствие, созданная изначально довольно мощная система управления, рассчитанная на два рабочих места оператора, перестала удовлетворять всем требованиям производства. Стало слишком много ручных операций, автоматизированные операции уже трем операторам приходилось делать с двух панелей управления GOT-A970 (Mitsubishi). Естественно, появились ошибки операторов и брак. Система состояла уже из трех миксеров (установок смешивания компонентов) и трех так называемых матриц, обеспечивающих подачу любого продукта на любую линию фасовки (рис. 1).

Рис. 1. Структурная схема технологического процесса производства шампуней

После того, как руководство предприятия решило добавить в производство четвертую установку смешивания, стало понятно, что со старой системой управления надо что-то делать. Было принято разумное решение не менять систему целиком, а реконструировать. Установить отдельный шкаф автоматики для добавляемого оборудования, а рабочие места операторов заменить полностью, перейдя от управления с операторских панелей на работу с полноценных компьютерных АРМ. Существовавшая система управления базировалась на контроллерах Mitsubishi Q2AS.

Ресурс этих контроллеров вполне позволяет продолжить их эксплуатацию, поскольку и функционально, и по быстродействию они удовлетворяют возложенным на них задачам управления. Поэтому решено было продолжать развивать нижний уровень системы на контроллерах этой серии. Дополнительный шкаф автоматики был собран на базе модификации указанных контроллеров Q2AS(H)S1. Число входов/выходов контроллеров составило в общей сложности свыше 3000.

При выборе SCADA-системы были учтены несколько критериев:

• удобство разработки и модификации в условиях постепенной доработки системы;

• полноценная поддержка OPC-технологии;

• развитый графический интерфейс и гибкость его конфигурирования;

• опыт успешного применения в функционально подобных системах;

• удобство тиражирования проектных решений;

• общая стоимость, включая стоимость обновлений в будущем.

Попытка сравнения ряда наиболее популярных SCADA-программ однозначно показала, что для данного набора критериев с большим отрывом лидирует пакет MasterSCADA компании “ИнСАТ”. Мы остановили свой выбор на этом продукте. В результате этот выбор оказался более чем успешным.

Чтобы не останавливать производство, рабочие места операторов стали менять постепенно. Первым было разработано АРМ оператора вновь вводимого четвертого процесса смешивания, остальные временно остались в неизменном виде. Для связи АРМ с управляющим контроллером без колебаний был выбран Ethernet. В качестве программного модуля связи был использован MX OPC SERVER 4.20.

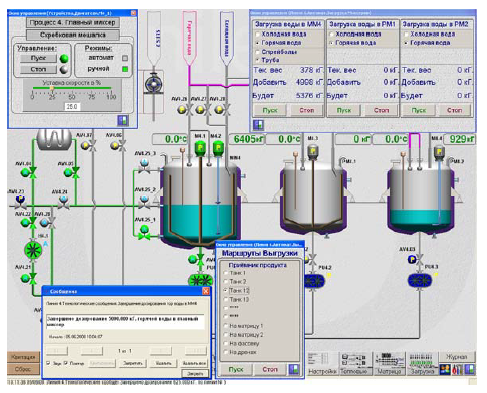

Преимущества внедрения новой подсистемы не замедлили сказаться. Оператор перестал разрываться между панелями управления, местными постами управления насосами и показаниями весоизмерительных приборов, перестал вручную собирать транспортные потоки. Вместо управления отдельными исполнительными механизмами была реализована возможность задания всей технологической задачи, как единого целого. Для защиты от недопустимых действий оператора в каждый момент времени на мнемосхеме (рис. 2) активированы органы включения только тех автоматических операций, которые разрешены к запуску.

Рис. 2. Мнемосхема установки смешивания

Попытка включения запрещенных операций выводит сообщение с разъяснением, почему запрашиваемая операция не может быть выполнена. Механизмы, управление которыми в данный момент времени недопустимо ни в ручном режиме, ни в автомате, окрашиваются в холодный темно-синий цвет. В результате стали практически исключены ошибки, а, следовательно, и брак по вине оператора. Кроме того, повысилась и ответственность оператора, потому что стала сохраняться информация о каждой партии продукции в виде трендов технологического регламента, отчетов о дозировании компонентов, журнала регистрации всех действий оператора.

Фактически появилась возможность проверить в любой момент времени, как соблюдался технологический регламент при выработке любой ранее выпущенной партии продукта (рис. 3).

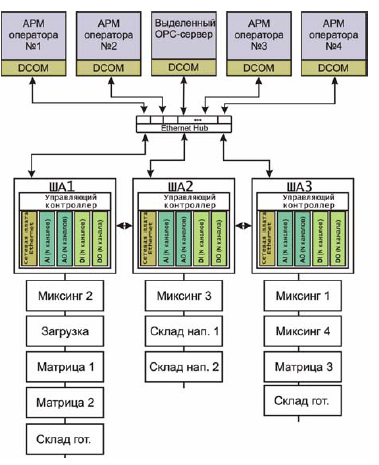

Рис. 3. Действующая структурная схема автоматизации производства

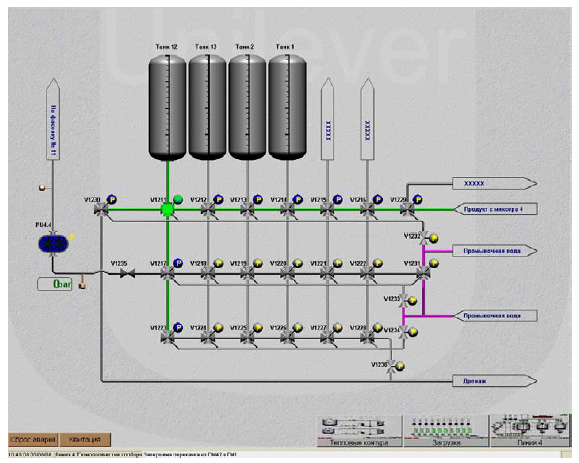

Тем временем настала пора внедрения АРМ первой установки смешивания. Встал вопрос о дальнейшем использовании ОРС-сервера. Вариантов было два – копия сервера на каждом АРМ или выделенный сервер и связь с ним через DCOM. В пользу применения второго варианта сыграло и без того большое количество каналов передачи данных внутри системы. Это и ССLink для удаленных модулей УСО, и RS-232 для панелей управления, и MELSECNET/B для передачи данных между контроллерами. Возникло опасение, что подключение еще четырех каналов Ethernet на каждый контроллер нарушит стабильность цикла исполнения его прикладной программы. Таким образом, ОРСсервер установили на отдельный компьютер, и разрабатываемые последовательно АРМ подключали к нему через DCOM. Это дало возможность нормально обслуживать и сам сервер и проводить изменения на отдельных рабочих местах без остановки всего производства. Но самый важный аргумент был технологический: для каждого АРМ необходимо было собирать информацию со всех контроллеров одновременно, так как работа каждого миксера должна быть согласована с работой общих для всех миксеров механизмов загрузки компонентов и наполнителя (рис. 4).

Рис. 4. Автоматически управляемая технологическая матрица маршрутов

Забегая вперед, надо сказать, что и в таком соединении ОРС-сервер и MasterSCADA выдержали испытание.

Третий вариант, как нам кажется, наиболее красивый – использование выделенного сервера архивов MasterSCADA – на данном этапе не рассматривался в связи с ограничениями планируемого бюджета. Общее количество переменных процессов смешивания почти четыре тысячи, поэтому необходимый для этого выделенный сервер архивов на неограниченное число переменных оказался существенно дороже использованных на каждом рабочем месте комплектов на одну тысячу переменных каждый. Предварительно было принято решение приобрести выделенный сервер архивов в рамках работ по включению разработанной АСУТП в общую диспетчерскую систему предприятия. В связи с тем, что все четыре АРМ операторов внедрялись с перерывами во времени, разрабатывались они отдельно, а не в рамках единого сетевого проекта MasterSCADA.

Каждый оператор работает независимо со своим миксером, а связь с общими для всех установок смешения исполнительными механизмами доступна через единый для всех проектов OPC-сервер, обслуживающий таким образом четырех клиентов одновременно. Такой подход позволил, не изменяя структуру и функциональность готовых проектов, применять новые наработки в последующих. Надо сказать, что основные интеллектуальные затраты были произведены только при разработке первого проекта. Пришлось скрупулезно продумать и реализовать структуру многих различных объектов, интерфейсов выбора транспортных потоков, команд и в целом эргономику и дизайн интерфейса оператора, что естественно заняло значительное количество человеко-часов хороших специалистов. Зато разработка последующих проектов свелась к простым рутинным операциям. Имея в основном одинаковый набор типов технологического оборудования, уже реализованного в объектах MasterSCADA, процессы различались только их числом и компоновкой.

Поэтому работа состояла из копирования предыдущего проекта, изменения технологических названий на экранах мнемосхем, удаления лишних объектов и добавления необходимых из уже существующего набора. Дальше только входные переменные объектов перепривязываются к другим, соответствующим новому проекту, переменным ОРСсервера – и работа сделана. С такой работой легко справился бы даже неподготовленный молодой специалист. Эта простота достигается главным образом за счет действительно полностью объектноориентированного и полностью визуального конструирования систем в MasterSCADA. Если все свойства и события объекта тщательно проработаны, помещены внутрь объекта и привязаны к его структуре и окну управления, объект можно легко копировать из проекта в проект, дублировать внутри проекта без потери его свойств и без необходимости заново привязывать его изображения и органы управления к чему-либо. Все, как уже говорилось, сводится к привязке нескольких внешних физических свойств экземпляра объекта к соответствующим ОРС-переменным.

Эта простота и изящество разработки систем в MasterSCADA в сочетании с великолепными отладочными средствами среды разработки контроллеров Mitsubishi Electric (полный симулятор контроллера) позволили в условиях офиса доводить степень готовности проектов практически до 100 %. Если бы не привычные в нашей действительности изменения в технологии, не отраженные в исходном техническом задании, то пусконаладка, как таковая, практически бы не потребовалась. Такая работа, надо сказать, кроме материального удовлетворения, связанного с высокой производительностью труда, приносит и просто удовольствие. А также гигиену и чистоту нам всем. Будьте здоровы!

Подробности на /news

Андрей Викторович Чичаев – технический директор,

Николай Петрович Яковлев – генеральный директор

ООО “Передовые комплексные системы”,

Санкт-Петербург.

Teлефон (812) 973-39-63. Факс (812) 454-01-07.

E-mail: info@acs-spb.ru