ИНФОРМАЦИОННАЯ ПОДСИСТЕМА НА БАЗЕ MasterSCADA В РАМКАХ СИСТЕМЫ УПРАВЛЕНИЯ КОНВЕЙЕРНЫМИ ЛИНИЯМИ СКЛАДСКОГО КОМПЛЕКСА ЗАО "ИНМАРКО"

А.Г. Скольник (ООО "ИнСАТ")

В мае 2007 г. специалистами ЗАО "ИнСАТ" введен в эксплуатацию верхний уровень системы автоматического управления конвейерными линиями для складского комплекса фабрики мороженого в г. Омске, принадлежащей крупнейшему в России производителю мороженого – компании "Инмарко". Контроллерный уровень был запущен в работу ранее специалистами ООО "ФАБС Логистик".

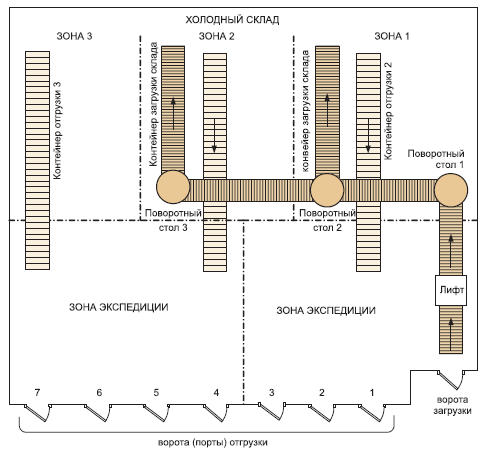

Складской комплекс представляет собой низкотемпературный терминал, разделенный на зону хранения (холодный склад) с температурой -30°С и зону отгрузки (экспедиции) с температурой -10°С. Схема конвейерных линий терминала представлена на рис. 1.

Рис.1

Все паллеты (поддоны) с продукцией поступают на складской комплекс через ворота загрузки, подаются приемным конвейером к лифту, поднимаются лифтом до уровня верхнего конвейера (на 4 м) и далее транспортируются конвейером к поворотному столу №2, перед которым установлены сканеры штрих-кода.

На каждой паллете нанесен штрих-код, идентифицирующий продукцию на этой паллете, а информация о назначении этой паллеты с продукцией хранится в БД. В частности, в БД записана информация о том, в какую зону холодного склада следует направить данную паллету и на стеллаж какого типа следует разместить паллету после снятия с конвейера. На основании считанного сканерами перед поворотным столом штрих-кода и соответствующей ему информации из БД о зоне назначения паллеты системой управления осуществляется поворот стола №2 в нужную сторону и дальнейшая транспортировка паллеты соответствующим конвейером загрузки склада в ту или иную зону.

В конце каждого конвейера загрузки установлено еще по одному сканеру штрихкода, считывающему штрих-коды крайних паллет, подходящих к краю конвейера. На основании считанного этими сканерами штрих-кода и соответствующей информации из БД о типе стеллажа, на который должна быть помещена снятая с конвейера паллета, система управления высвечивает на специальных табло мнемонический код, указывающий штабелеру способ захвата снимаемой с конвейера паллеты. В трех зонах холодного склада расположены три конвейерные линии отгрузки. Каждая из них осуществляет транспортировку паллет со склада в зоны экспедиции для дальнейшей отгрузки продукции. В конце каждой из этих конвейерных линий также установлено по сканеру штрих-кода.

На основании считанного этими сканерами штрих-кода и соответствующей информации из БД о порте отгрузки, система управления высвечивает на специальных табло отгрузки номер ворот, через которые должна будет осуществляться отгрузка паллеты с продукцией. Система автоматического управления конвейерными линиями реализована на контроллерах Vision 280 фирмы Unitronics.

Верхний уровень системы реализован на базе SCADA-пакета MasterSCADA фирмы ИнСАТ и СУБД MS SQL Server 2005 Express. MasterSCADA позволяет решить весь комплекс задач, необходимый в рамках данного проекта, путем конфигурирования с помощью встроенных штатных средств, без программирования и написания скриптов. В качестве технических средств для информационной подсистемы использован встраиваемый промышленный ПК, работающий под управлением ОС Windows XP Professional.

Ввод информации в подсистему осуществляется:

• от сканеров штрих-кода (Datalogic DS4600a), соединенных в сеть RS-485 и циклически опрашиваемых мультиплексором (Datalogic MX4000), связанным с компьютером по последовательному интерфейсу RS-232 через специально написанный в рамках данной разработки драйвер связи;

• от центрального контроллера (Unitronix Vision 280) системы управления конвейером по последовательному интерфейсу RS-232 с помощью OPC-сервера.

Управляющая информация из компьютера передается в центральный контроллер системы управления, который в частности реализует команды информационной подсистемы на выбор направления поворотного стола и на индикацию требуемых мнемонических кодов на табло конвейеров.

Компьютер конвейера также включен в локальную сеть Ethernet предприятия Инмарко для организации связи с центральной БД. По мере формирования паллет с продукцией, предназначенных для размещения в складском терминале, центральная БД публикует в локальную БД информационной подсистемы данные по паллетам (штрих-коды, зоны назначения в холодном складе, порты отгрузки продукции).

При поступлении паллет на складской терминал и прохождении их по конвейерам приложение MasterSCADA осуществляет:

• прием из контроллера данных по нахождению паллет в контрольных точках конвейеров и о снятии паллет с конвейеров;

• прием информации от сканеров о считанных штрих-кодах паллет;

• идентификацию номера сканера, с которого произошло считывание штрих-кода паллеты, и соответствующей позиции паллеты на конвейерах;

• анализ достоверности штрих-кодов; • проверку наличия в локальной БД на эти паллеты;

• определение (по информации локальной БД) кода назначения паллеты;

• выдача в контроллер задания на поворот стола в требуемом для транспортировки каждой паллеты направлении;

• выдача в контроллер информации для индикации на табло мнемонических кодов назначения паллет – заданий штабелерам по дальнейшей транспортировке продукции;

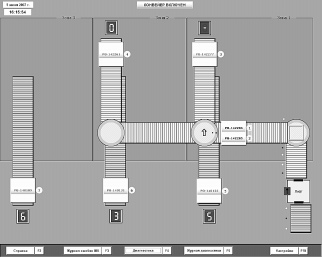

• визуализация процесса транспортировки и необходимой технологической информации в виде мнемосхемы на экране монитора.

Главная мнемосхема информационной подсистемы представлена на рис. 2.

Рис.2

Кроме того, в рамках информационной подсистемы средствами MasterSCADA и MS SQL Server осуществляется:

• диагностика состояния связей приложения MasterSCADA с контроллером и локальной БД, а также визуализация состояния связей;

• прием из контроллера и визуализация состояния конвейера;

• диагностика и визуализация состояния связи локальной БД с центральной БД Инмарко;

• ведение (в MasterSCADA) журнала ошибок сканирования и журнала диагностики;

• ведение (в локальной базе MS SQL Server) таблиц, хранящих информацию о ходе транспортировки каждой паллеты, об ошибках сканирования и транспортировки, а также ведение таблицы со статистикой о числе прошедших по каждому конвейеру паллет и числе ошибочных операций.

В результате внедрения системы обеспечен проектный режим функционирования склада, исключающий присутствие работников склада в холодном помещении для решения задачи маршрутизации паллет. Комплексный поставщик автоматизированных складских конвейерных систем, компания "ФАБС Логистик" приняла решение о тиражировании разработанной на базе MasterSCADA системы в рамках предстоящих проектов на основе долговременного сотрудничества с компанией ИнСАТ.

Скольник А.Г. – руководитель Инженерного центра компании ИнСАТ.

Контактный телефон (495) 974-00-92. Http://www.insat.ru Http://www.masterscada.ru