ЧЕЛЯБИНСКИЙ ОПЫТ ИСПОЛЬЗОВАНИЯ OPC-ТЕХНОЛОГИЙ ДЛЯ ДИСПЕТЧЕРИЗАЦИИ ТЕПЛОВЫХ ПУНКТОВ

Васильев Ю.Б. (ООО "Данфосс")

Среди широкого спектра продукции компании «Данфосс» представлен также ОРС-сервер (087-ECLOPC) для работы с контроллерами ECL200/300 по портам RS232. Этот программный продукт предназначен для организации распределенных систем мониторинга тепловых пунктов, построенных на компонентах «Данфосс». В настоящее время в России действует около 20 таких серверов, что на самом деле, учитывая специфику продукта и его применение на верхнем уровне больших систем мониторинга, подтверждает определенный интересе к нему. В одном из предыдущих номеров «Клуба Комфорт» уже были описаны различные варианты структур и комплектация систем диспетчеризации для контроллеров ECL Comfort. В этой статье мы хотели бы рассказать о практическом опыте применения технологий ОРС некоторыми компаниями в Челябинске.

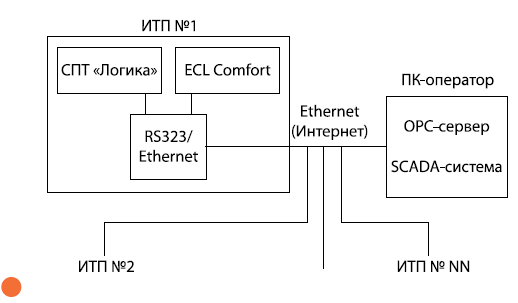

Компания «Уралводоприбор» реализовала простую систему диспетчеризации одного ИТП, установленного в собственном офисном здании. При этом была применена технология «виртуальных портов», реализованная с помощью коммуникационного сервера (шлюза) 4510 фирмы Adam (Тайвань), аппаратная схема которой показана на рис. 1, 2.

Рис. 1. Тепловычислитель «Логика» и контроллер Comfort

Своими портами RS323 подключается к шлюзу 4510 для формирования соответствующих «виртуальных» портов ПК-оператора, к которым логически подключаются OPC ECL и программа считывания данных теплоучета. OPC ECL, в свою очередь, логически включается в SCADA-систему MasterSCADA, реализующую АРМ оператора. ИТП № 2 ... ИТП № NN на настоящий момент физически отсутствуют и показаны для демонстрации перспектив расширения базовой системы по подключению дополнительных ИТП с использованием городских инфраструктур передачи данных.

Рис. 2. Шкаф с коммуникационным сервером

К нему подключается контроллер ECL Comfort и тепловычислитель «Логика» по интерфейсам RS232. Тепловычислитель размещен в шкафу теплоучета.

Данное решение обеспечено графическим интерфейсом пользователя с возможностью вывода исторических трендов параметров. Система позволяет обеспечить:

• дистанционный контроль за текущими параметрами теплоносителя, поступающего из теплосети, температурой наружного воздуха, потреблением холодной воды и электроэнергии зданием;

• задание температуры ГВС, параметров температурного графика для отопления и верхнего и нижнего граничных температур теплоносителя;

• сигнализацию отклонений технологических режимов.

Более сложная система диспетчеризации реализована местной компанией «Стэн» для структур, обеспечивающих эксплуатацию здания «Гипромез», являющегося самой высокой географической точкой города. В подвальном помещении здания «Гипромез» размещено 8 больших, объемных ИТП, снабжающих теплом близлежащие коммерческие объекты и ИТП узла ввода, представляющего собой коллектор, подключенный к городской тепловой сети (рис. 3).

Рис. 3. Группа ИТП

Подключены к единому сетевому коллектору. Группа расположена в одном помещении и оборудована запорно-регулирующей арматурой, фильтрами, приводами, балансировочными клапанами, датчиками, регуляторами «Данфосс».

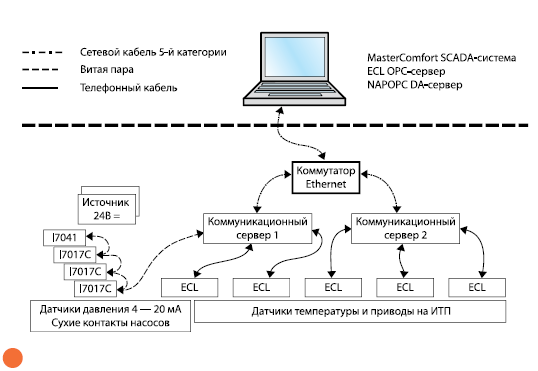

В системе использованы аналогичные подходы и оборудование тайваньской фирмы ICP DAS. На рис. 4, 5 показаны виды используемых шкафов автоматики.

Рис. 4. Коммуникационный шкаф

Шкаф оборудован коммуникатором, коммуникационными серверами, модулями ввода-вывода ICP DAS и телефонными розетками для перехода с телефонного кабеля ECL на проводной монтаж.

Рис. 5. Шкаф с контроллером ECL Comfort

Подключен к интерфейсу RS232 по передней панели посредством телефонного кабеля.

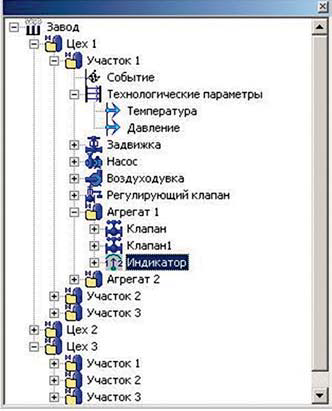

Структура системы представлена на рис. 6.

Рис. 6. Структура системы диспетчеризации фирмы «Стэн»

Каждый контроллер ECL 300 загружен картой С62 и поддерживает управление 2 контурами отопления, относящимися к 2 смежным ИТП. Измерение параметров давления подачи и обратной каждого контура и определение состояния циркуляционных насосов осуществляется с помощью модулей ввода-вывода фирмы ICP DAS (Тайвань). Использована технология виртуальных портов на базе пятипортовых коммуникационных серверов I-788E5D той же фирмы. Коммуникационные серверы и ПК оператора, вынесенный на расстояние около 100 м от ИТП с помощью неуправляемого коммутатора Мoxa, объединены в одну сеть, служащую средой для «виртуальных» портов.

Работа с периферийными контроллерами ведется через ОРС-серверы ECL Comfort и модулей ввода-вывода NAPOPC DA. Оба ОРС-сервера прописываются в среде разработки и исполнения MasterComfort, адаптированной под оборудование «Данфосс» и обеспечивают двусторонний обмен данными между оборудованием и АРМ оператора. На экран АРМ оператора выводится общий экран состояния ИТП, где в табличной форме представлена информация о состоянии всех ИТП (рис. 7).

Рис. 7. Фрагмент общего экрана состояния ИТП

Для каждого из объектов выделен столбец таблицы, где выводится информация о состоянии циркуляционного насоса, значениях давлений подачи и обратной, значениях температур и установок отопительных контуров. В нижней строке выводится аварийный индикатор выбега клапана и имеются кнопки для вызова окна объекта, окна тренда температур и установок, окна тренда состояния насоса. Кроме этого, в верхней строке может выводиться аварийный индикатор «замораживания» данных.

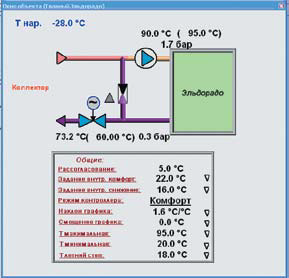

Обращение к окну объекта (рис. 8) дает дополнительную возможность изменять задания контроллеру на температуру, параметры температурного графика и устанавливать температурные границы теплоносителя, а также видеть текущий режим контроллера.

Рис. 8. Окно объекта

Показывает схематично технологическую схему объекта и дает доступ к чтению/записи всех доступных параметров. Показывает текущее направление движения клапана и рабочее состояние насоса циркуляции.

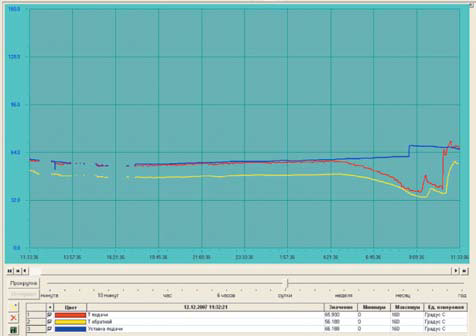

Окно трендов (рис. 9) выводит график изменения технологических параметров и состояния оборудования во времени на глубину, соответствующую глубине поддерживаемого архива.

Рис. 9. Окно тренда

Позволяет вывести архивные данные в графической форме на полную глубину архива по выбранным параметрам. Позволяет менять временной масштаб и делать временные «вырезки».

Система реализует функции:

• периодического определения состояния объектов управления и вывода информации на окна рабочего места;

• определения направления движения и состояния «выбега клапана», когда клапан переходит в устойчивое полностью открытое или полностью закрытое состояние;

• определения состояния «замерзания» параметров, когда прекращается изменение измеренных параметров системы.

Дополняет системные функции диагностики системы;

• цветовой индикации выхода параметров за допустимые пределы;

• выдачи аварийных и предупредительных сообщений, системных и технологических;

• ведения журнала сообщений;

• ведения протокола работы операторов;

• поддержки 3 уровней авторизации доступа к системе с помощью паролей.

Система учета тепла реализована на базе независимого программного обеспечения, которое может исполняться одновременно с технологической системой.