ПРОГРАММНО-ТЕХНИЧЕСКИЕ СРЕДСТВА ПОСТРОЕНИЯ “ПРОЗРАЧНЫХ” ПРЕДПРИЯТИЙ

И.Е. Аблин, Ю.Д. Цукерман (ООО "ИнСАТ")

А.А. Ермолаев (ОАО "ОСК")

В условиях непрерывного роста цен на энергоресурсы становятся все более необходимыми автоматизированные системы технического учета энергоресурсов (АСТУЭ), позволяющие менеджменту предприятия принимать технически и экономически обоснованные решения по оперативному управлению и реконструкции предприятия.

АСТУЭ предназначена для учета как энергопотоков, так и материальных потоков сырья, комплектующих изделий и произведенной продукции. Такой комплексный учет позволяет рассчитать материальный баланс предприятия, получить достоверную и оперативную (в РВ) картину формирования себестоимости продукции.

Благодаря современным Internet-технологиям увидеть эту "картинку" может не только менеджмент расположенного где-то "в глубинке" предприятия, но и руководство холдинга, находящееся в Москве, Нью-Йорке или вообще на отдыхе. Предприятие становится "прозрачным", а следить за его деятельностью потенциально могут не только "внутренние" пользователи, но и не занимающиеся оперативным управлением собственники.

Если взглянуть на проблему чуть шире, то подвергнуть такому контролю можно не только текущую жизнедеятельность предприятия, но и сами органы этой жизнедеятельности – технологическое оборудование. Дело в том, что на более широком временном интервале технологическое оборудование тоже оказывается расходным материалом, имеющим ограниченный срок жизни. Амортизация этого оборудования, стоимость его ремонтов и обслуживания являются прямой составляющей себестоимости, поэтому их учет также желательно включить в формирование "картинки". Ресурс оборудования, расписание ремонтов – это не только плановые показатели, зачастую прямой учет моторесурса, числа включений-отключений, диагностика отказов вносят существенные коррективы в планирование. Мониторинг и диагностика работы оборудования, вкупе с его паспортизацией могут в сочетании с учетом энергоресурсов еще более повысить экономическую "прозрачность" предприятия, повысить предсказуемость его экономической эффективности.

Компанией ИнСАТ была разработана архитектура систем для решения таких задач. Эта архитектура включает в качестве своей основы вертикально-интегрированную программную систему MasterSCADA, сетевую отказоустойчивую инфраструктуру на базе Industrial Ethernet, коммуникационные серверы, производящие преобразование интерфейсов (Ethernet-RS-232/485), аппаратуру системы передачи данных (АСПД), счетчики коммерческого учета энергоресурсов, опрашиваемые с помощью OPC HDA серверов. Удаленные участки производства, не имеющие оптоволоконной связи с центральной территорией, подключаются с помощью промышленного оборудования Wi-Fi.

Весьма актуальным предложенный подход становится в случае предприятия со специфическим способом работы "на износ", каковым является сахарный завод, производящий сахар на основе переработки такого сезонного продукта, как сахарная свекла. По окончании сезона на предприятии производятся существенные, практически капитальные, ремонтные работы с частичной заменой технологического оборудования.

Первая очередь подобной системы – автоматизированная система мониторинга (АСМ) "MasterResource" ("МастерРесурс") внедрена на Ольховатском сахарном комбинате в декабре 2006 г. Учитывая специфические особенности производственного цикла на предприятии сахарной промышленности, где предприятие работает только порядка пяти месяцев в году, реальная опытно-промышленная эксплуатация системы начнется с открытием сезона в сентябре этого года, а результаты эксплуатации будут окончательно получены в течение очередного цикла работы, то есть к концу года. Эти результаты послужат основой для принятия решения о направлении дальнейшего развития системы и возможности построения на ее основе центральной диспетчерской системы предприятия.

Система позволяет получать архивные данные с приборов учета, производить анализ совокупности данных, вести учет фактического состояния потоков сырья и материалов, оперативно получать информацию о КПД агрегатов, расходных коэффициентах, нарушениях норм расходов, ненормативной работе основных аппаратов, рассчитывать балансы потребления сырья и производства продукции, формировать отчеты (часовые, сменные, суточные, месячные), передавать данные руководству и в центральную БД предприятия для дальнейшей обработки в экономических расчетах.

Любое предприятие, выпускающее продукцию с относительно большими энергетическими затратами в условиях России, где самым дешевым энергоносителем является природный газ, можно представить как совокупность двух основных объектов – это генерирующий объект (обычно ТЭЦ) и энергопотребляющие объекты. На сахарном заводе крупных потребителей, кроме самого завода, нет. Однако в данном случае, что типично и для большинства предприятий, существуют внешние потребители (заводской поселок, объекты соцкультбыта) вырабатываемых ТЭЦ энергоресурсов (пара разных давлений, горячей воды и электроэнергии). Необходимость разграничить внутреннее и внешнее потребление – еще один мотив внедрения системы энергоучета.

Основные функции АСМ "МастерРесурс"

АСМ "МастерРесурс " собирает информацию об основных параметрах, поступающих и вырабатываемых на предприятии энергопотоков и потоков сырья и продукции на АРМ диспетчера:

• расходы пара на все виды собственных нужд ТЭЦ;

• расходы пара на турбины, вырабатывающие энергию для нужд завода;

• расходы пара на сахзавод в целом и отдельно на выпарку, обслуживание собственных нужд завода и инфраструктуру;

• учет выработки электроэнергии;

• расходы электроэнергии на основных энергопотребителей;

• учет потребления речной воды;

• учет потребления питательной воды котлов ТЭЦ;

• учет расхода воды по линиям основных аппаратов ТЭЦ;

• учет воды на мойку свеклы;

• учет расхода газа на котлы ТЭЦ;

• учет расхода газа на печи жомосушильного отделения;

• учет поступления свеклы и количества свеклы после свеклорезок;

• учет поступления каменного угля и извести (необходимых компонентов для технологических переделов);

• учет полученной продукции в виде: сахара (в мешках по 50 кг), патоки, жома;

• учет работы и состояния оборудования (при этом учитывается как время работы, так и время простоя или ремонта).

Архитектура системы

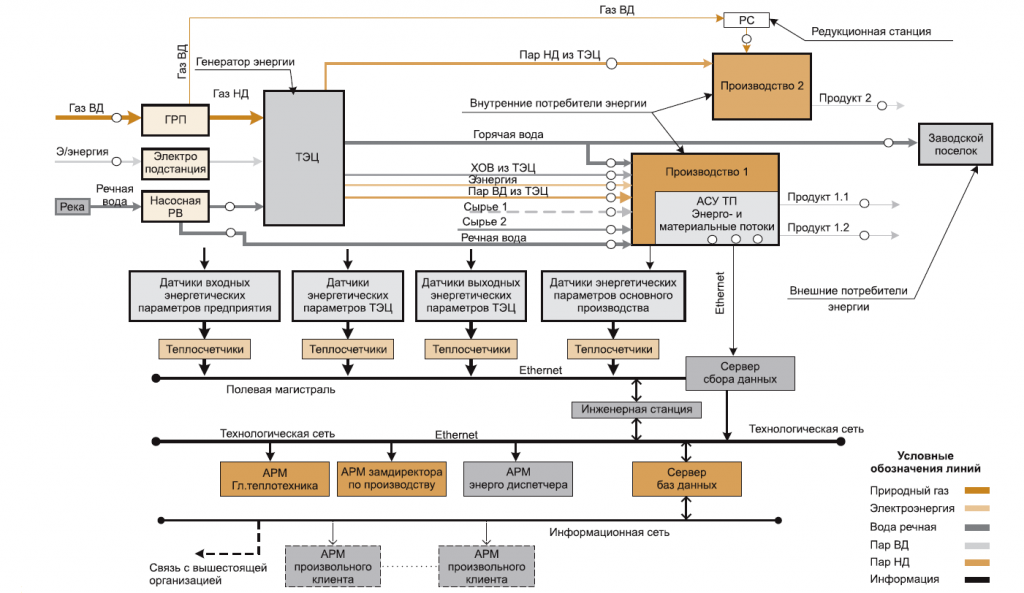

Рассмотрим подробнее архитектуру системы и информационные потоки в ней (рис. 1).

Рис1. – Структура АСМ «Техучет»

Источники данных. В качестве источников данных в системе выступают:

- счетчики учета энергоресурсов (тепловые вычислители, газовые корректоры, сумматоры импульсов) производства фирмы Логика;

- приборы с цифровым интерфейсом (весы, расходомеры);

- модули удаленного сбора данных серии I7000 (ICP DAS);

- параметры, полученные по OPC-технологии из действующей АСУТП основного производства, построенной на PCS-7 фирмы Siemens.

Такой подход позволяет сэкономить значительные средства, благодаря исключению дублирования аппаратуры, используемой для сбора данных, необходимых одновременно в технологическом управлении предприятием и энергоучете.

Построение сетевой инфраструктуры. Сетевая инфраструктура системы делится на три уровня с целью обеспечения необходимой производительности и безопасности системы.

• Нижний уровень – подсистема сбора данных: полевая сеть Industrial Ethernet, предназначенная для сбора данных.

• Средний уровень – подсистема оперативного мониторинга: технологическая сеть для обеспечения информационных потребностей внутризаводского оперативного персонала.

• Верхний уровень – информационная сеть для обеспечения информационных потребностей внутризаводского неоперативного персонала (руководства), а также информационных потребностей внешних пользователей (в холдинге).

Уровни отделены друг от друга серверами с двумя сетевыми картами Ethernet и программным сетевым экраном. Одновременно к подсистеме сбора данных и подсистеме оперативного мониторинга может также подключаться инженерная станция, предназначенная для конфигурирования этих подсистем.

Подсистема сбора данных. Идеология сетевой инфраструктуры сбора данных базируется на кольцевой отказоустойчивой сети Industrial Ethernet, построенной на оборудовании фирмы Moxa. Некоторые точки сбора информации оказались за пределами основного здания предприятия, организовать связь с ними по медному или оптоволоконному кабелю было проблематично. В связи с этим было применено промышленное оборудование Wi-Fi производства фирмы Proxim (серия Orinoco).

Коммутаторы Moxa (серия EDS) размещены в узловых точках, удобных для подводки радиальных линий последовательных интерфейсов RS-485 от счетчиков. Преобразование RS-485 в Ethernet осуществляется коммуникационными серверами той же фирмы.

На сервере ввода данных установлены необходимые OPC HDA серверы, позволяющие опрашивать не только текущие параметры, но и архивы счетчиков, а также пакет программ MasterSCADA, выступающий в качестве OPC HDA клиента, обеспечивающего не только запись архивов счетчиков в свой внутренний архив с возможностью их дальнейшей обработки и просмотра в виде трендов и таблиц, но и прямой синхронный экспорт во внешний MS SQL Server.

В ряде случаев потребовалось подключение устройств с цифровым интерфейсом, не имеющих OPC-сервера. В виду того, что такие устройства используются только в данной системе и их не предполагается тиражировать, было принято решение не писать для них серверов, а подключить через драйверы контроллера сбора данных с исполнительной системой MasterPLC из комплекта MasterSCADA.

Такая идеология построения подсистемы сбора данных обеспечивает ее расширение или модернизацию путем простого добавления или замены устройств нижнего уровня без каких-либо переделок инфраструктуры системы в целом.

Технологическая подсистема. Данные расчетов энергопотребления и балансов сырья и произведенной продукции в виде отчетов за час, смену, декаду, месяц, год поступают из сервера ввода данных MasterSCADA по технологической сети в АРМы энергодиспетчера, теплотехника, зам директора по производству или каких-либо других оперативных сотрудников. Доступные на любом рабочем месте мнемосхемы MasterSCADA отражают всю оперативную информацию о параметрах, включая текущую наработку оборудования.

Архив долговременного хранения, ведущийся на MSSQL сервере, обеспечивает корпоративную информационную систему исходными данными для экономических расчетов.

Информационная подсистема. Через информационную сеть, подключенную к серверу, к собранным и обработанным данным имеют доступ любые внешние потребители, обладающие соответствующими правами доступа, в том числе руководство холдинга. Кроме того, к этим данным имеют доступ операторы действующих на предприятии АСУТП.

Основные возможности базового ПО

Существенным фактором, определяющим трудоемкость и возможность создания системы, являются возможности базового ПО. Вертикально-интегрированный объектно-ориентированный пакет MasterSCADA обладает всеми необходимыми для этого функциями:

• технология "OPC в ядре системы", обеспечивающая сбор данных с любого оборудования, в том числе чтение архивов счетчиков по интерфейсу OPC HDA;

• прямой экспорт собранных данных в любые внешние SQL-серверы в темпе с процессом с сохранением исходных меток времени, двусторонний обмен любой информацией с SQL-серверами через механизм хранимых процедур;

• двусторонний обмен данными с другими SCADA-системами через OPC-интерфейс;

• исполнительная система для контроллеров, обеспечивающая функционал аппаратуры системы передачи данных (АСПД), в том числе ведение архивов, единое время, горячий рестарт с сохранением накопленных данных, резервирование, связь по любым каналам;

• расчеты любой сложности без программирования;

• формирование отчетов с автоматическим накоплением данных в любом временном разрезе;

• ведение паспортов оборудования с автоматическим контролем моторесурса и других параметров;

• предоставление санкционированного доступа к любой информации как во внутренней сети предприятия, так и через Internet;

• построение систем с любой выбранной проектировщиком архитектурой.

С точки зрения выбора ПО системы технического учета обладают существенным отличием от АСУТП. Оно заключается в том, что в одной системе одновременно собираются данные от множества разнотипных приборов. Понятно, что в мире не существует ни одного SCADA-пакета, имеющего полный комплект необходимых драйверов. Именно поэтому принципиально важно опираться на стандарты. В данном случае – на OPC как основной стандарт по программному обмену данными в системах автоматизации. С каждым годом остается все меньше производителей, которые позволяют себе игнорировать рыночные требования и не сопровождать свое оборудование OPC-сервером. Многие производители приборов учета уже пришли к пониманию того, что это должен быть не просто OPC DA сервер, обеспечивающий передачу мгновенных значений, но и OPC HDA сервер, поставляющий в клиентское ПО архивы счетчика в готовом виде. MasterSCADA как OPC клиент не только обеспечивает полную, а не частичную, как некоторые другие продукты, поддержку этих стандартов, но и позволяет осуществлять стыковку с серверами "в один щелчок мыши". В результате этого "щелчка" вся конфигурация OPC сервера становится частью проекта MasterSCADA, а архивы сервера – архивами пакета или таблицами подключенного SQL-сервера. В случае, когда предполагается использовать другой SCADA-пакет в качестве ПО центральной диспетчерской (в данном проекте это не так), MasterSCADA может работать и в качестве OPC DA и HDA сервера, поставляя "наверх" все необходимые данные.

Как уже упоминалось выше, нет правил без исключений, поэтому иногда приходится подключать к системе экзотические устройства, не имеющие OPC сервера. Писать его ради единичного применения неэффективно. В этих случаях может выручить программа SmartLink из состава MasterSCADA, являющаяся универсальным драйвером устройств с последовательным интерфейсом. Опрос конкретного устройства производится путем конфигурирования форматов запросов и ответов без написания каких-либо программ.

Предварительные итоги

Любое предприятие в условиях ограничений по времени, финансированию, трудовым ресурсам и другим факторам пытается решить наиболее актуальные проблемы поэтапно. На сегодня для многих производств учет энергоресурсов – это самая актуальная из всех актуальных технико-экономических проблем.

Именно в условиях растянутой во времени пошаговой разработки, когда появляются новые технические средства, на начальном этапе выбора идеологии построения создаваемой системы учета важно не ошибиться с ее архитектурой и базовыми программными средствами, инвариантными к применяемому приборному парку.

Правильный выбор обеспечит безударное развитие системы с затратами адекватными текущим потребностям предприятия. Развитие системы не должно требовать ее переделки, а стандартизированные интерфейсы расширяют выбор технических средств ее реализации.

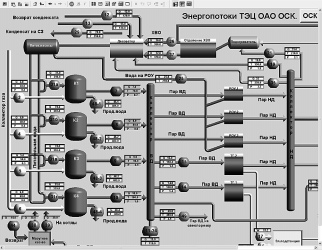

Предложенное нами решение "МастерРесурс" отвечает этим критериям и позволяет произвести плавное расширение функционала от простой системы технического учета энергоресурсов (рис. 2) до полноценной MES-системы, решающей большинство задач оперативного контроля и управления предприятием.

Рис.2

Аблин Илья Евгеньевич – генеральный директор,

Цукерман Юлий Давидович – рук. департамента проектирования

ЗАО НПФ ИнСАТ.

Контактный телефон (495) 974-00-92, факс 195-31-47.

E-mail: ablin@insat.ru, tsukerman@insat.ru Http://www.insat.ru

Ермолаев Александр Александрович – ведущий инженер-программист

ОАО "ОСК".

Контактный телефон (910)-738-10-45, E-mail: eaa2006@ rambler.ru