ПРОЗРАЧНАЯ ИНТЕГРАЦИЯ ПРОИЗВОДСТВЕННЫХ ДАННЫХ В АСУТП АВТОМОБИЛЬНОЙ ГАЗОЗАПРАВОЧНОЙ СТАНЦИИ

Р.А. Седов (ООО Фирма "КГПА")

А.М. Подлесный (ООО “ИнСАТ”)

На современном рынке средств автоматизации, несмотря на множество производителей оборудования, программного обеспечения и крупных интеграторов, ниши АСУТП и систем управления производством (MES, ERP) достаточно отстранены друг от друга, хотя и имеют явные точки пересечения. Более того, элементы информационных систем производственно-хозяйственной деятельности (ПХД) зачастую реализуются в разные периоды времени, и от ввода объекта в эксплуатацию до их внедрения может пройти достаточно длительное время.

Такое положение дел предъявляет дополнительные требования к интеграционным возможностям АСУТП, которые следует учитывать начиная с этапа проектирования объекта. При этом необходимо соблюдение требований информационной безопасности (ИБ), предъявляемых к объектам критической инфраструктуры, к которым относятся опасные производственные объекты (ОПО) (Приказ ФСТЭК России № 31 от 14.03.2014 г. «Об утверждении требований к обеспечению защиты информации в автоматизированных системах управления производственными и технологическими процессами на критически важных объектах, потенциально опасных объектах, а также объектах, представляющих повышенную опасность для жизни и здоровья людей и для окружающей природной среды»).

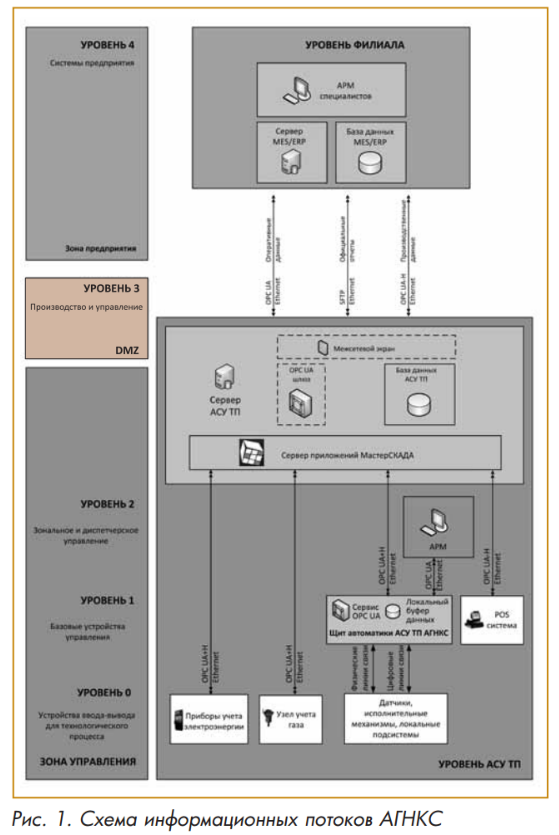

Одним из примеров подобного предприятия является разветвленная сеть автомобильных газозаправочных станций, схема информационных потоков которой представлена на рис. 1. Данная система реализуется в настоящее время в проектах по строительству автомобильных газонаполнительных компрессорных станций (АГНКС) ООО Фирма «Калининградгазприборавтоматика» ПАО «Газпром автоматизация» на базе ПТК «Неман-Р» [2].

Следует отметить, что в отличие от классических автомобильных заправочных станций жидкими (бензин, дизель) и сжиженными (пропан-бутан) углеводородами на АГНКС в дополнение к функциям хранения и сбыта также реализуются функции производства топлива: очистка, компримирование природного газа до давления 25 МПа и осушка (ГОСТ 27577-2000 «Газ компримированный»).

Указанные особенности приводят к применению проектировщиками значительного парка разнородных устройств и протоколов обмена:

- протоколов собственной разработки (счетчики электроэнергии «Меркурий 230», расходомеры «СуперФлоу 21 В» и «ГиперФлоу-УС»);

- протокола для счетчиков ГОСТ Р МЭК 61107-2001 (счетчики электроэнергии СЭТ-4 ТМ, расходомеры ЕК-270 и СПГ761.2);

- общепромышленного протокола Modbus RTU (расходомеры Turboflow-UFG и «Ирвис-РС4»).

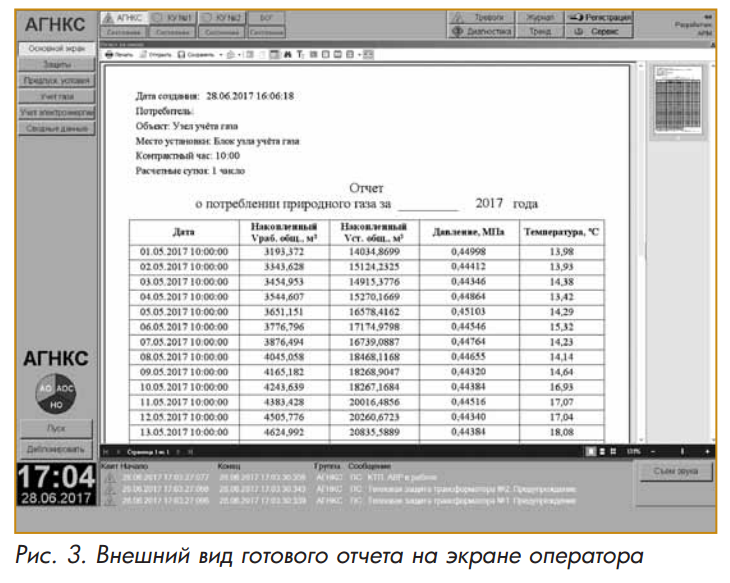

Для принятия решений собрать данные недостаточно, нужно также предоставить их в наглядном виде оператору. Все необходимые отчеты были разработаны компанией-интегратором с помощью мощного и функционального генератора отчетов, который позволяет реализовать как отчетные формы, так и заказ-наряды, ведомости и паспорта оборудования любого уровня сложности.

Источником данных для генератора отчетов может быть как любая переменная MasterSCADA, так и внешние переменные, например OPC или SQLтеги, за счет чего проектировщик системы получает инструмент для разработки проектов с глубокими аналитическими возможностями. Поступающие данные могут быть дополнительно обработаны встроенными средствами генератора отчетов (формульные выражения, фильтры, правила, программы на C#). Обработка может быть выполнена до, после и в процессе формирования отчета. Отчетные формы могут включать не только таблицы, но и диаграммы различных видов (круговые, гистограммы, графики и прочие). Пример сформированного отчета в режиме исполнения показан на рис. 3.

Можно с уверенностью сказать, что рынок оборудования для систем автоматизации перенасыщен устройствами с различными протоколами обмена, что отрицательно сказывается на работе как эксплуатирующих организаций, так и инженеров – проектировщиков АСУ. На интеграцию одного прибора, имеющего «свой» протокол обмена информацией, уходят многие человеко-часы разработчиков.

Выходом из сложившейся ситуации могут послужить унификация протоколов передачи данных и создание отраслевых стандартов с учетом принципов платформонезависимости и возможности их реализации на всех уровнях автоматизации. До недавнего времени общепромышленным стандартом интеграции разнородных систем автоматизации являлся протокол OPC и его основные спецификации: DA (Data Access, сбор данных) для обмена текущими оперативными данными и HDA (Historical Data Access — для доступа к историческим данным).

Однако ориентация реализаций OPC на семейство ОС Windows, основанная на слабозащищенных коммуникационных механизмах DCOM, и государственная политика последних лет, направленная на уменьшение зависимости от импортного оборудования и программного обеспечения (Приказ Минкомсвязи России № 96 от 01.04.2015 г. «Об утверждении плана импортозамещения программного обеспечения»), серьезно пошатнули позиции «классического» OPC на рынке. Международная организация OPC Foundation ведет разработку общепромышленного протокола OPC UA (Unified Architecture), в 2008 г. были зарегистрированы первые версии стандарта МЭК 62541 [3], который решает все описанные проблемы OPC DA/HDA.

В контексте АГНКС для построения прозрачной вертикально интегрированной АСУТП необходима реализация основных сервисов OPC UA на уровне ПЛК, устройств учета ресурсов газа и электроэнергии, POS-систем с их последующей интеграцией в едином информационном поле.

Создание распределенных систем автоматизации с использованием стандарта OPC UA (рис. 4) будет прозрачным для проектировщиков и обслуживающих организаций, а за счет кроссплатформенности появляется возможность встраивания его в ПЛК. Посредством протокола OPC UA контроллеры могут как передавать информацию на сервер, так и обмениваться информацией между собой.

Разработанные ООО Фирма «КГПА» решения для поддержки стека OPC UA в ядре исполнительной системы контроллера АГНКС, работающего в защищенной ОС Нейтрино, а также поддержка OPC UA в MasterSCADA [4] позволяют уже сейчас решить часть поставленных задач.

Предлагаемая концепция «прозрачной» производственной среды для обсуждаемого объекта может выглядеть, как показано на рис. 4.

Не стоит забывать и о том, что стандарт OPC UA поддерживает передачу как текущих, так и архивных данных, что наиболее востребовано в высоконадежных системах, где требуется локальное архивирование на каждом участке системы вплоть до небольшого буфера данных в контроллере, так как потеря даже части информации может принести многомиллионные убытки в последующем.

В завершение следует отметить, что использование OPC UA на всех уровнях является перспективным направлением в развитии систем автоматизации. Однако к унификации, кроссплатформенности и масштабируемости решений предстоит еще долгий путь.

Список литературы

- Аблин И.Е., Цукерман Ю.Д., Ермолаев А.А. Программно-технические средства построения «прозрачных» предприятий. // «Автоматизация в промышленности». 2007. № 7. С. 28 -31.

- Сальников С.В., Сарма Р.Е., Кислый Е.А. Построение интегрированной системы управления АГНКС. // «Транспорт на альтернативном топливе». 2017. № 2. С. 49-55.

- Wolfgang Mahnke, Stefan-Helmut Leitner, Matthias Damm. OPC Unified Architecture. Springer Verlag. 2009.

- Варламов И.Г. Новые технологии в мире программируемых контроллеров // Автоматизация в промышленности. 2017. № 6. C. 42-44.

Седов Роман Алексеевич – начальник отдела ПО ООО "Фирма "КГПА",

Подлесный Андрей Михайлович – руководитель отдела продаж программного обеспечения ООО “ИнСАТ”.