ИСКУССТВО MASTER-ПРОЕКТИРОВАНИЯ

Г.Л. Веселуха (ООО “ИнСАТ”)

Вместо предисловия

Компания ИнСАТ, ведущий российский разработчик программного обеспечения для АСУ ТП, регулярно размещает обучающие материалы в свободном доступе в интернете и проводит курсы по проектированию на базе своих продуктов. Между тем часть вопросов, общих для построения автоматизированных систем, остается не охваченной в рамках базовых учебных материалов. Попробуем восполнить некоторые пробелы и показать возможные подходы при проектировании. В этой статье рассматриваются два практических примера создания систем АСУ ТП. Выбор структуры системы в обоих примерах определялся разными факторами, среди которых и предпочтения заказчика, и наработки проектировщика.

Пример №1. Управление камнерезательным станком

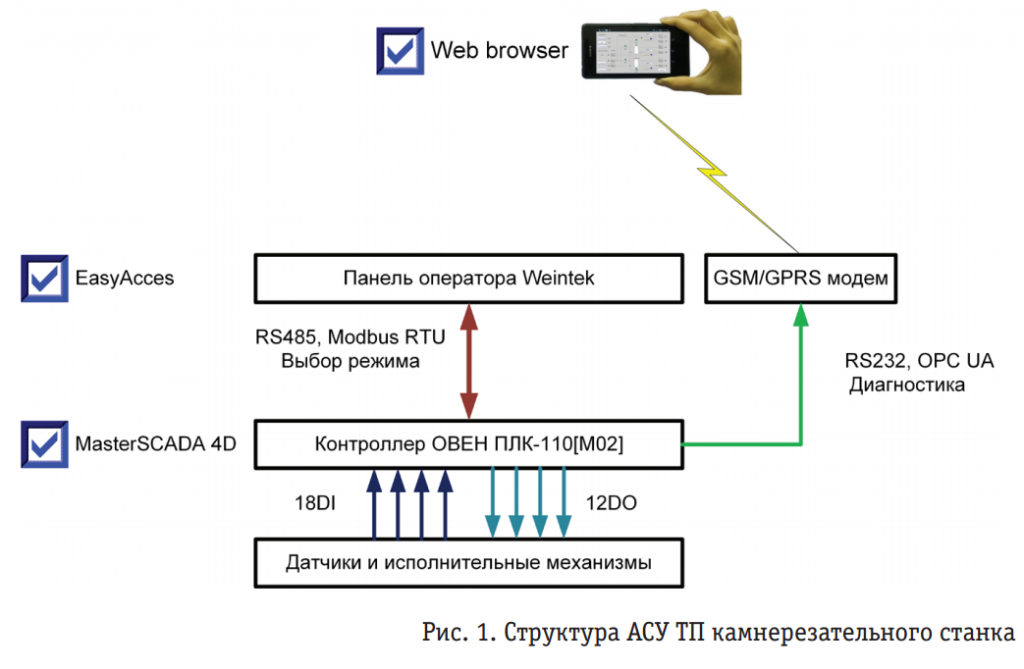

Все знают величественные гранитные набережные. Гранит для них привозят с Карельского перешейка – с северного берега Онежского озера из города Кондопога. Там добывают и обрабатывают камень. На последнем этапе каменные блоки необходимо распилить на детали. Техпроцесс был отработан: автоматика станка была реализована на программируемой релейной логике, режимы работы выбирали кнопками. Однако заказчиком была поставлена цель: при минимальных затратах модернизировать станок до современного уровня автоматизации с тем, чтобы он стал способен превзойти зарубежные аналоги по качеству и стоимости.Основная задача АСУ ТП отдельного станка – управлять технологическим процессом. К входам контроллера должны быть подключены датчики (положения, оборотов, концевики), к выходам – исполнительные механизмы (реле, контакторы, регуляторы скорости). В соответствии с поставленной целью необходимо было предельно минимизировать ручные операции настройки распила и обеспечить станок средствами диагностики для организации обслуживания. Структура разработанной АСУ ТП показана на рис. 1.

В соответствии с критерием «цена/качество» выбор был сделан в пользу нового контроллера компании ОВЕН – ПЛК 110 [М02] с улучшенными характеристиками и исполнительной средой MasterSCADA 4D. Контроллер не только управляет процессом резки по выбранной программе, но и выполняет диагностику состояния оборудования. Контроллер подключен к панели оператора Weintek с сенсорным экраном, которая служит для ввода заданий и выбора режимов. Она устанавливается на внешней двери шкафа, за счет чего уменьшается количество элементов ручного управления. Архив контроллера считывается при подключении к внешнему ноутбуку (локальной сети) или через GSM/GPRS-модем. Параметры

каждой рабочей сессии могут быть просмотрены с любого устройства, имеющего веб-браузер.

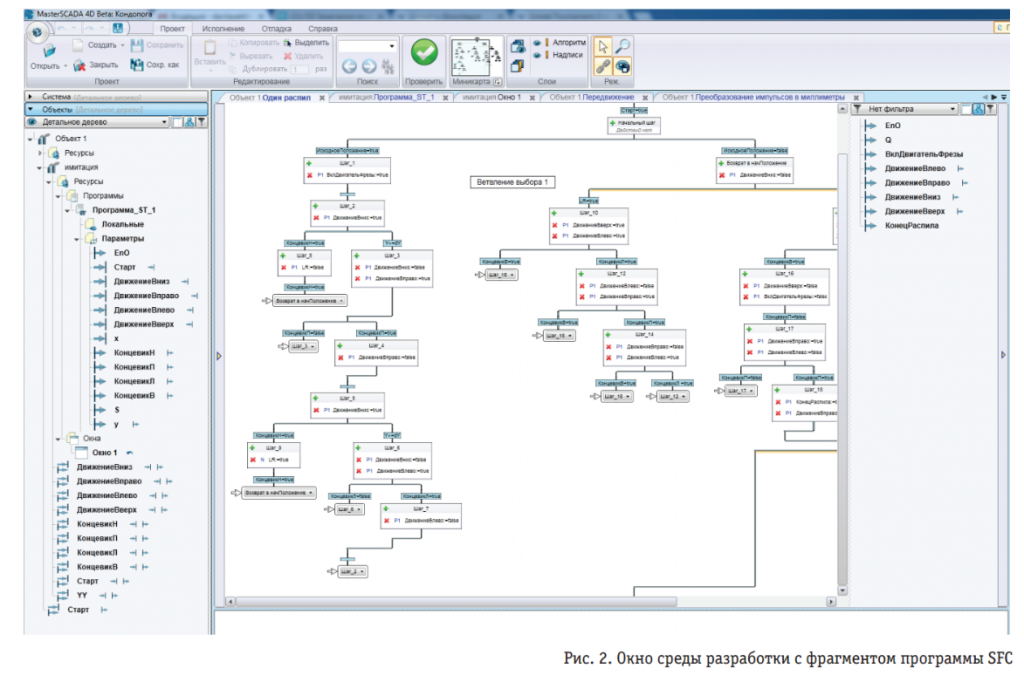

Контроллер программируется с помощью среды разработки MasterSCADA 4D, которая поддерживает все технологические языки программирования. Для циклического процесса наиболее естественным является язык шаговых последовательностей, поэтому программа распиловки была реализована на языке SFC. На рис. 2 приведено окно среды разработки с фрагментом программы.

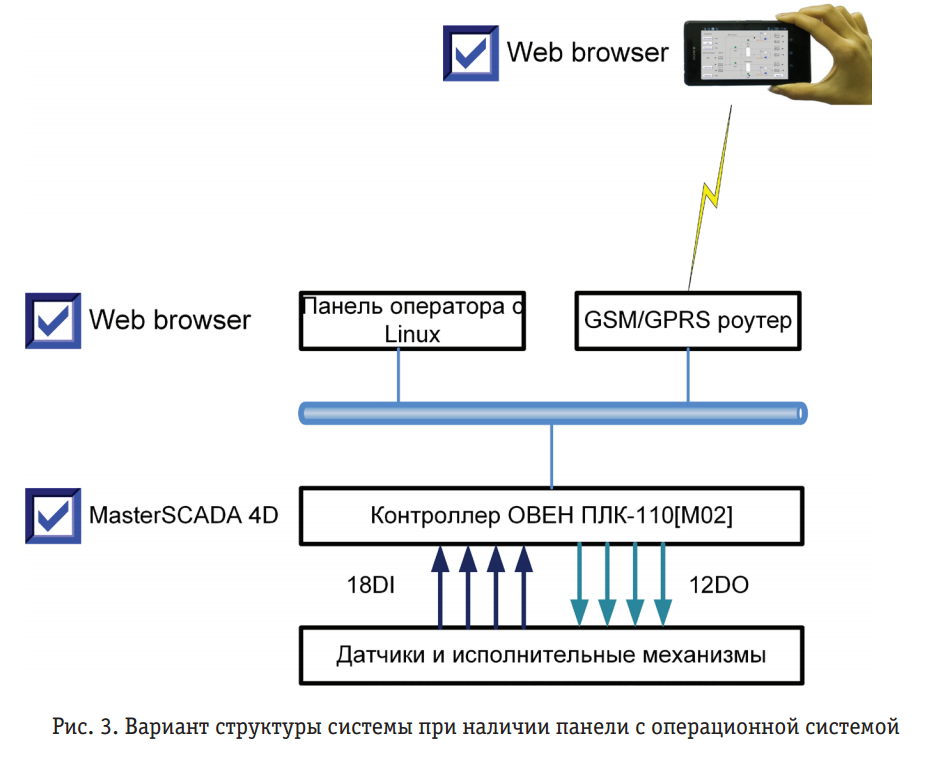

Панель оператора Wientek не имеет операционной системы и может конфигурироваться только собственным инструментом EasyAcces. К сожалению, нам не удалось найти сенсорной панели в промышленном исполнении с полноценной операционной системой по приемлемой для заказчика стоимости.

Трудоемкость разработки системы, приведенной на рис. 3, была бы меньше, поскольку в ней и управление процессом, и визуализация разрабатываются в одном программном инструменте. Есть надежда, что со временем подобные устройства с необходимой производительностью будут широко распространены и это приведет к снижению их стоимости.

В результате проведенной работы мы не только достигли тех целей, которые ставил заказчик (управление и выбор режимов с сенсорной панели), но и придали системе дополнительные качества: возможность организовать удаленный мониторинг и изменять программу работы станка «под клиента». Например, при необходимости можно реализовать сервис, собирающий информацию о состоянии всех когда-либо сделанных станков и выдающий рекомендации о предполагаемом ремонте сразу со списком необходимых для этого запчастей. К такому сервису может быть подключен как пользователь станка, так и организация, с которой заключен договор на обслуживание.

Пример 2. Управление цехом по производству балластированных труб

Прокладка трубопроводов по дну моря для «потоков с разными названиями» вызвала необходимость поставки специальных труб. Цех по производству таких изделий включает собой несколько линий, по которым движутся тележки с трубами, балластированными жидким бетоном. В зависимости от размеров труб тележки должны разное время выдерживаться в камерах с подогревом. На рис. 4 представлена фотография построенного цеха нового завода.

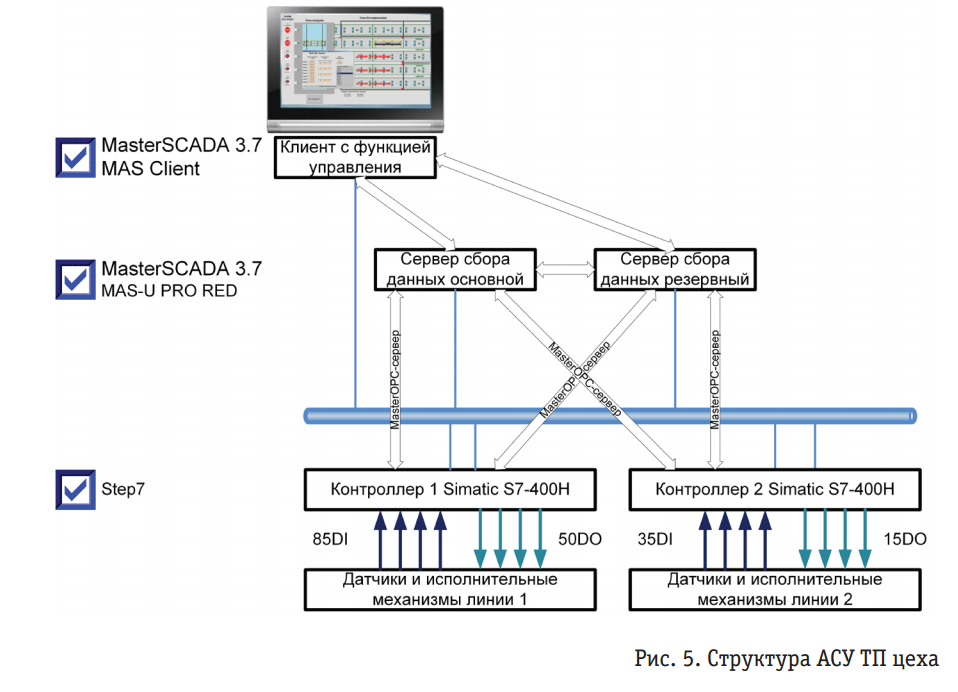

Каждая линия управляется собственным контроллером. Заказчик отдал предпочтение Siemens Simatic S7. Контроллер программировался в среде Step7. В качестве сервера сбора и обработки данных используется архивный резервированный сервер MasterSCADA 3.7. Опрос контроллеров ведется через OPC-сервер PROFINET, реализованный как плагин к OPC-серверу Multi-Protocol Master. Выбор режимов и ввод уставок производится со станций оператора с установленным клиентом к архивному серверу MasterSCADA. Упрощенная структура АСУ ТП изображена на рис. 5.

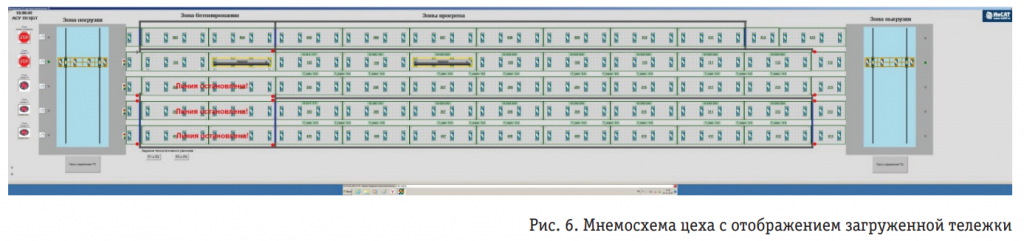

Время перемещения трубы по участкам обработки точно фиксируется в системе (в сервере сбора данных). Текущее положение каждой трубы и текущие режимные параметры можно видеть на мнемосхеме с любой станции оператора (рис. 6). Основная станция диспетчера оснащена видеостеной с тремя мониторами, поэтому длинная линия отображается полностью.

Кроме задачи движения труб (загрузка, выгрузка, перемещение в соответствии с режимной картой), АСУ ТП цеха решает информационные задачи: идентификация труб и формирование паспорта с отчетом о параметрах балластирования и прогрева.

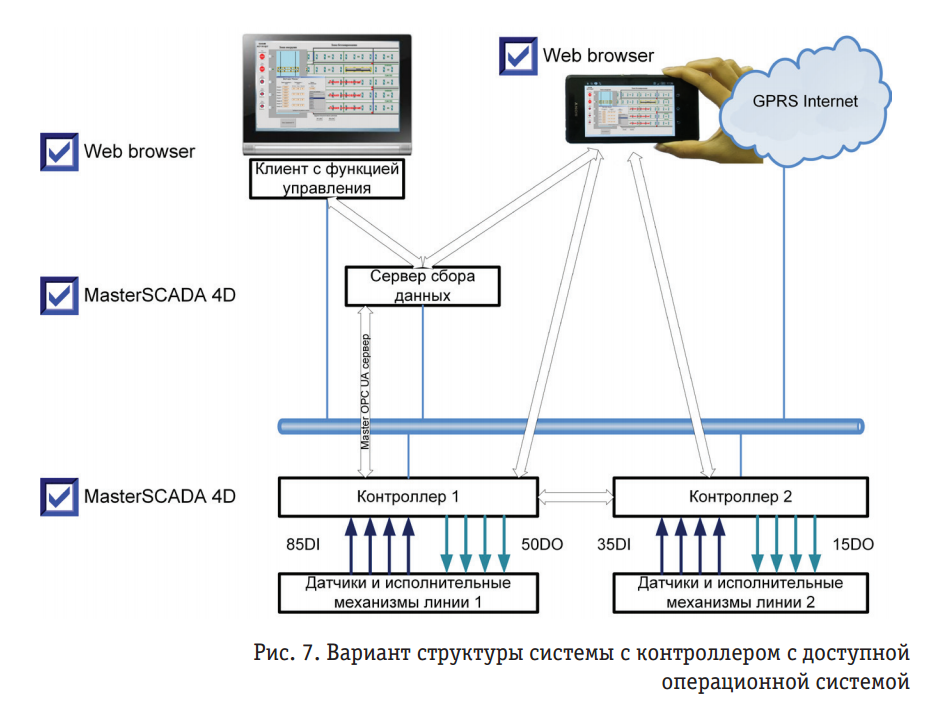

Структура системы всегда является компромиссом между пожеланиями заказчика, привычками и наработками проектировщика, возможностями оборудования (открытостью интерфейсов) и программного обеспечения (адаптивностью). Для данной задачи можно было реализовать иную структуру, выбрав другой контроллер. На рис. 7 показана структура системы, на всех уровнях которой используется MasterSCADA. При работе в рамках единой среды была бы значительно снижена трудоемкость проектирования.

Заключение

Создание системы автоматизации процесс творческий. Многовариантность решения на каждом этапе разработки позволяет говорить об искусстве проектирования. Выше приведены краткие описания лишь двух разных по задачам и масштабу систем и только по одному альтернативному варианту для каждой из них. В статье не были затронуты многие интересные вопросы, возникающие на практике. Однако линейка программных продуктов с тегом Master (MasterSCADA, MasterOPC, MasterPLC) дает возможности для решения практически любых задач по автоматизации технологических процессов.Список литературы

- Аблин И. Е. Заметка о вкусном и здоровом контроллере. Рецепт приготовления // ИСУП. 2014. № 3.

- Варламов И.Г. SCADA нового поколения. Эволюция технологий – революция системостроения // Автоматизированные информационно-управляющие системы в энергетике. 2016. №2 (79).

Веселуха Галина Леонидовна – заместитель генерального директора по проеткам, ООО "ИнСАТ"