ОПЫТ ПРИМЕНЕНИЯ MASTERSCADA В ПРОИЗВОДСТВЕ ГРУППЫ КОМПАНИЯ МОСКАБЕЛЬМЕТ

С.В. Прусов (ЗАО "Москабельмет")

А.М. Подлесный (ООО "ИнСАТ")

Группа компаний "Москабельмет" — признанный лидер по изготовлению кабельно-проводниковых изделий — в 2016 г. приняла решение о необходимости модернизации производства и внедрения систем автоматизации, включая систему автоматизации технического учета ресурсов. С 2016 г. и по настоящее время «Москабельмет» реализует на своих предприятиях следующий комплекс задач:

- увеличение сменной выработки продукции;

- минимизация перерасхода топливно-энергетических ресурсов (ТЭР);

- улучшение контроля качества выпускаемых изделий (исключение выпуска бракованной продукции);

- минимизация количества отходов выпускаемой продукции.

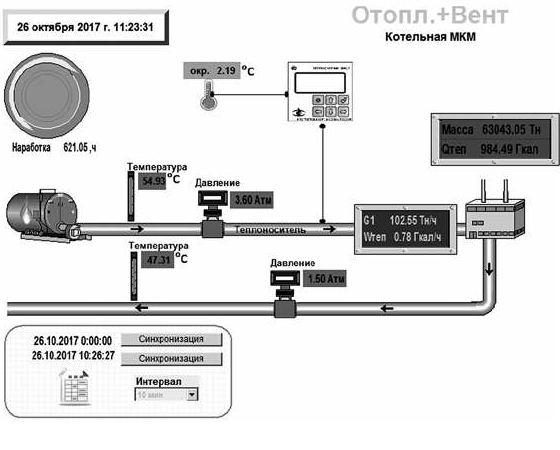

Рис. 1. Пример мнемосхемы MasterSCADA

Система учета сменной выработки продукции

Увеличение сменной выработки продукции — это в первую очередь снижение времени простоев оборудования, где простоем оборудования считается любое состояние, не связанное с выпуском продукции. На каждой единице оборудования были установлены контроллеры PulseHub и счетчики времени работы ОВЕН МВ110, которые позволяют собирать временные данные, соответствующие началу и окончанию простоя. Далее каждый простой классифицируется, и оператору остается только указать причину простоя и причислить ее к одной из групп. Ввод информации о простое в MasterSCADA осуществляется с помощью специально разработанного функционального блока, написанного на языке С#.

В процессе внедрения и последующей эксплуатации системы было выявлено, что созданное средство учета простоев оборудования делает производственную цепочку прозрачной, позволяет выявить причины их возникновения и делает возможным устранение всех неэффективных блоков производственного процесса. Например, стали четко видны результаты некачественного ремонта оборудования, поломки одного и того же узла за короткое время эксплуатации или несоблюдение нормативного времени перезаправки оборудования между выпусками разных видов продукции.

Второй важный фактор, влияющий на увеличение сменной выработки, — эффективность работы сотрудников. Сопоставляя данные о времени технологических простоев оборудования и сотрудников, можно определить более и менее эффективные бригады. Анализ таких простых параметров, как время работы оборудования и объемы выпускаемой продукции за определенное время, позволяет сопоставить плановые и фактические нормы выработки и разобраться в причинах возникновения отклонений. Расчет коэффициента загрузки оборудования, опирающийся на фактические, не поддающиеся влиянию человеческого фактора результаты, показал скрытые резервы и узкие места в производственном процессе.

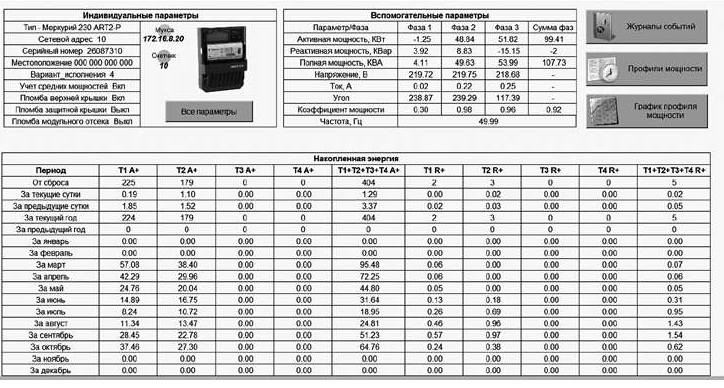

Рис. 2. Пример мнемосхемы контроля параметров со счетчиков «Меркурий»

Система учета топливно-энергетических ресурсов

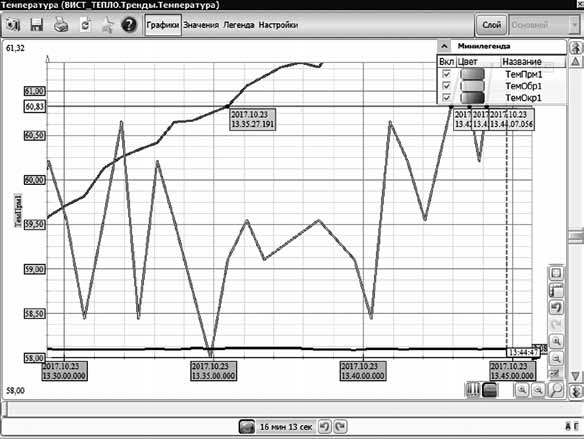

На первом этапе решения задачи минимизации перерасхода ТЭР в общую производственную систему были включены счетчики «Меркурий» 230 и 206 (около 300 ед.), ВИСТ (тепло и вода), УВП‑200 (пар). Некоторые счетчики были подключены через соответствующие ОРС-серверы. Опрос «Меркурия 206» организован через драйвер, написанный при помощи встроенного редактора скриптов MasterSCADA. Данные со счетчиков предоставляются в виде отчетов и трендов (рис. 2, 3).

На основе полной и достоверной картины потребления ТЭР на каждом производственном участке было минимизировано время работы оборудования на холостом ходу, реализовано своевременное включение/выключение потребителей, что привело к ощутимой экономии. Так, при анализе графиков энергопотребления и полезного времени работы оборудования было обнаружено, что машина остается на холостом ходу достаточно длительное время. Выяснилось, что оборудование не выключалось из-за нестабильной работы старой модели жесткого диска хранения данных. За месяц набегала весьма круглая сумма в денежном эквиваленте, которая во много раз превышала стоимость замены устаревшего узла.

Рис. 3. Пример тренда для счетчиков ВИСТ

В ходе реализации данного проекта в одном из цехов предприятия была проложена технологическая ЛВС и подключены контроллеры сбора данных. К технологической ЛВС подключено около 15 коммутационных шкафов, далее до каждой единицы оборудования проложены сигнальные кабели и кабели питания. MasterSCADA и OPC-серверы сбора данных установлены на один сервер, SQL-сервер с базой данных — на другой. Реализована функциональность обмена данными с «1С:УПП» для автоматизированного учета ТЭР. Перечень контроллеров для сбора данных ТЭР и технологических параметров весьма широк, на 90 % это контроллеры с поддержкой MODBUS. Как показала практика, любые контроллеры со специфичными протоколами легко встраиваются в систему благодаря возможности использования скриптов на С#.

Система контроля качества выпускаемых изделий

Задача исключения выпуска бракованной продукции потребовала установки на производственном оборудовании дополнительных контроллеров для снятия основных технологических параметров: скорость, температура, давление, обороты шнека, пробой изоляции. Контроль этих параметров и их выхода за предельные значения реализуется в MasterSCADA. Система позволяет в момент выхода параметра за допустимые границы оперативно влиять на технический процесс, останавливая его

в критический момент. В перспективе намечено внедрение блока обратной связи, который позволит возвращать контролируемые параметры в пределы допустимых значений.

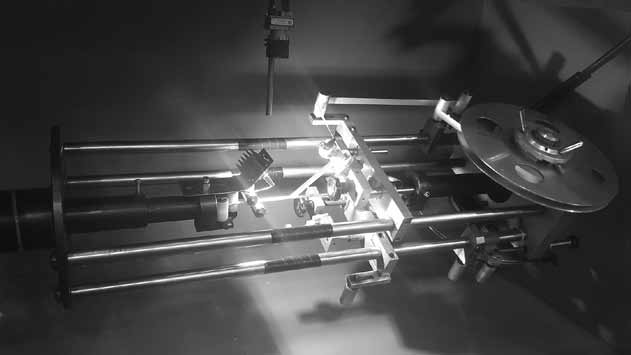

На особо важных участках выпуска продукции была установлена система оптического распознавания образов, которую разработали специалисты «Москабельмета». На тестовом участке был внедрен комплект оборудования для видеообработки и анализа данных. В комплект входят технологическая высокоскоростная видеокамера, блок светодиодной подсветки и АРМ оператора с оригинальным программным обеспечением (рис. 4).

Рис. 4. Внешний вид установки машинного зрения

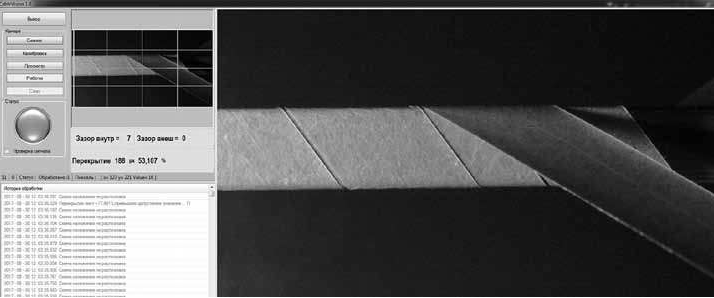

В режиме реального времени с камеры поступает сигнал, и программа анализирует содержимое кадра (рис. 5). Контролируются параметры геометрического расположения витков изоляции относительно друг друга. При возникновении нештатной ситуации контроллер посылает сигнал на остановку оборудования. Сфера применения визуального контроля качества достаточно широка: от дефектов жилы или изоляции кабеля до правильности раскладки кабеля при его намотке. Мониторинг и контроль технологических параметров также осуществляются с помощью MasterSCADA.

Рис. 5. Пример работы программы контроля геометрических параметров

Заключение

Главным результатом внедрения проекта автоматизации в группе компаний «Москабельмет» является возможность сделать прозрачными производственные процессы на всех стадиях обработки изделий. Полученные данные позволяют выявлять узкие места в работе как оборудования, так и операторов. Наибольший эффект достигается в том случае, если система мониторинга охватывает не отдельные производственные сегменты, а весь спектр технологических процессов. При комплексном подходе выявляются влияния одних процессов на другие, что, в свою очередь, позволяет принимать максимально эффективные управленческие решения для нормализации производственных процессов и устранения потерь. Система автоматизации содержит 165 тыс. переменных, 1500 физических каналов ввода/вывода, 240 трендов и 150 отчетов. Последующая эксплуатация и развитие системы позволят определить причины различий выработки в разные смены, факты отклонений от заданных параметров технологических процессов и их причины, выявить скрытые и неиспользуемые резервы, оптимизировать производственные мощности, освободив их под выпуск продукции.

- Подлесный А.М., Седов Р.А. Прозрачная интеграция производственных данных в АСУТП автомобильной газонаполнительной компрессорной станции (АГКНС) // Автоматизация в промышленности. 2017. № 8.

- Бажуков И.М. Контроль электрических характеристик аккумуляторов ИБП как один из способов повышения надежности электроснабжения// Автоматизация в промышленности. 2017. № 10.

Подлесный Андрей Михайлович – руководитель отдела продаж программного обеспечения ООО «ИнСАТ».